In der Zeit mit meinem gebrochen Bein habe ich so manche Stunde mit Anschauen von YouTube-Videos zum Thema "Holzarbeiten" zu gebracht. Hieraus schöpfe ich die ein oder andere Anregung für mein eigenes Schaffen, wenn es dann mal wieder besser geht.

Irgendwann bin ich auf Videos zum Thema Klemmen auf der Werkbank gestoßen, das mich zuerst einmal septisch, aber auch neugierig machten. MicroJig's Matchfit - nennt sich das System.

|

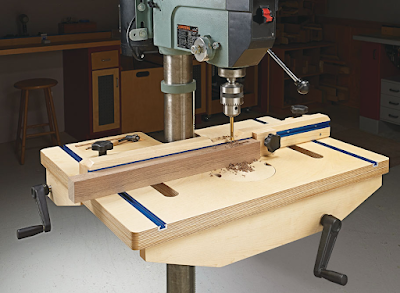

Mein erster Spanntisch mit MicroJig's Matchfit

|

Ich hatte bisher für das Festklemmen von Werkstücken oder für die Anschläge z.B. auf dem Bohrtisch oder auf dem Schiebeschlitten der Kreissäge Alu-C-Schienen mit den entsprechenden Schraubzwingen von Festool, Bessey oder Makita eingesetzt. Hier gab es eine Möglichkeit ohne weitere Hardware - zumindest in den Platten - wenn auch mit anderen Schraubzwingen. Material sicher zu fixieren.

|

| C-Schiene für Schraubzwinge bzw. M8 Mutter |

Ich habe dann eine Menge Anregungen für den Einsatz dieser, für mich neuen Klemmmöglichkeiten gefunden. Von Arbeitstischen, über diverse Arten Schiebeschlitten für die Kreis- und Bandsäge und Standbohrmaschinenauflagen usw. scheint alles mit diesem System möglich. Es schien kaum eine Anwendung in eine Holzwerkstatt zu geben, in dem dieses System nicht einsetzbar ist. Das System ist von der Firma Microjig und nennt sich Matchfit. Zu diesem System gehört eine spezieller Schwalbenschwanz-Fräser, mit dem die Schwalberschwanz-Nuten gefräst werden, Schraubzwingen und Nutsteine aus Kunststoff, die wohl ein M5-Gewindeeinsatz haben und verschiedenartige Drehknöpfe.

Die Fräser gibt es für die verschiedenen Oberfräs-Spannzangen. Hier sind sowohl 1/4 und 1/2 Zoll (Inch) als auch 8 und 12 mm für die meisten europäischen Oberfräsen verfügbar. Die Preise der verschiedenen Schaftdurchmesser unterscheiden sich nicht. Lediglich der 1/4"-Fräser ist etwas günstiger als die anderen.

Zur Entlastung des Schwalbenschwanz-Fräsers kann die Nut vorher noch mit einem schmaler Fräser ausgefräst bzw. mit der Kreissäge ausgesägt werden.

|

Schwalbenschwanz-Fräser in Aktion

Bild-Quelle: Microjig Matchfit |

Da der Bau eines neue Arbeitstisches als Auflage für eine vorhandene Werkbank und die Ergänzung einer Ständerbohrmaschine als nächste Projekte für die Ausstattung in der AWO Seniorenwerkstatt anstanden, war die Idee, dieses System zu verwenden geboren.

Durch zwei glückliche Umstände kam ich sowohl an eine passende 21 mm Multiplex-Platte als auch auf "Umwegen" und nach etwas Wartezeit an die MicroJig's Matchfit Teile. Die Platte war ein "Abfallstück von ca. 80 x 60 cm, das mir ein Bekannter zukommen ließ. Nun, die Teile von MicroJig's gibt es inzwischen hier in Europa auch über den Online-Handel, aber ich hatte eine andere Idee. Eine Nachbarin, die im Nov./Dez. bei ihrer Familie in der USA weilte, hatte ja mal angeboten, mir etwas aus der USA mitzubringen, wenn ich etwas braucht. So habe ich die Teile direkt bei MicroJig bestellt und an die Adresse meiner Bekannten liefern lassen. Die Zahlung ging normal über paypal.

|

| Bestellung für den Start meiner neuen Spannmöglichkeiten |

Nach ein paar Tagen meldete sich meine Nachbarin mit die oben zu sehenden Foto. Die Teile war bei ihr angekommen. Ende Dezember kam sie wieder zurück und hat die Teile - ohne Verpackung - mit gebracht. Für die Teile zusammen habe ich dann 106,00 Euro gezahlt. Über den Onlinehandel in Deutschland wären ca. 180,00 Euro fällig gewesen, unabhängig, das ich die oben links zu sehenden Zusätze bisher hier noch nicht gesehen habe. Wozu diese kleinen nützlichen Aufsätze für die Schraubzwingen zu brauchen sind werde ich später noch zeigen.

Als die Teile waren da, die geschenkte Platte war mit der Kreissäge vorbereitet. Ich hatte hier im Raster von 10 x 10 cm bereits ca. 6 mm breite und 10 mm tiefe Nuten eingesägt, damit der Fräser nicht so viel Material abnehmen musste. Diese dient einig und allein zur Schonung des Fräsers.

|

| Vorbereitete Multiplex-Platte |

Zur Führung der Oberfräse hatte ich bereits eine Anschlagschiene mit Klappe gebaut. So konnte ich auf der Mitte der vorhandenen Nut die Schiene anlegen und dann die Klappe umschlagen und hatte so die korrekte Position für den Fräser.

|

| Führung für die Makita-Einhandfräse - mit Distanzhölzchen als Kontrolle |

Mit dieser Führung war es schnell möglich die Arbeitsplatte mit den Schwalbenschwanz-Nuten herzustellen. Eine Besonderheit dieses speziellen Fräsers, der den Standard-Winkel von 14 Grad hat, ist die abgerundete Form in der Nähe des Schaftes.

|

| Erste gefräste Nuten - hier sind die abgerundeten Kanten zu erkennen. |

Nach dem bei den kurze Seite noch mit herkömmlichen Klemmen für das Fixieren der Führungsschiene benutzt wurde, konnte ich die langen Seiten dann schon mit dem neuen System unter Verwendung von den neuen Microjig-Schwalbenschwanzklemmen herstellen.

|

| Hier die erste Anwendung der neuen Klemmen für die Quer-Nuten |

Für die ganze Fräs-Aktion habe ich gut eine Stunde gebraucht, wobei die meiste Zeit für das neu Ausrichten der Führungsschiene notwendig war. Dies ging aber dank des Distanzstückes nach der zweiten Nut auch zügig von Statten.

Zum Schluss habe ich dann noch die Oberfläche geschliffen. Die Nuten bin ich auch noch mit Schleifpapier nachgegangen. Zum Schluss habe ich dann schon ein weiteres Projekt auf dem neuen, zurzeit noch unbehandelten Brett angefangen. Hier kann auch den ersten Einsatz der kleinen Kunststoffteile, die ich oben bereits erwähnte sehen. Diese dienen im Normalfall zum Klemmen von mehreren Bretten z.B. beim Verleimen. Sie erzeugen einen erstaunlichen Druck durch die Kerbe an der Unterseite.

|

| Erstes Projekt auf dem noch rohen Brett - Tolles Klemmsystem |

Sollte jemand die zwei dunkel Streifen auf dem Brett auffallen, dann sind das "Schneideversuche", die an der falschen Stelle waren. Diese wurden mit Hartholz "geflickt" und sind so ein besonderes Merkmal diese ersten Versuches. Auch habe ich zweimal mit der Oberfräse "gewackelt, was aber vermutlich für die Anwendungen nicht schlimm ist.

|

| Einlagen in die "Fehlschnitte" |

Nun noch etwas Hartwachsöl aufbringen und nutzen. Habe schon die nächste Anwendung dieses Systems ins Auge gefasst.

Auf dem Bild der bestellten Teile war ja auch noch eine Tüte mit Zubehör zu sehen. Dies wird zur Befestigung von Zusatzführungen usw. benötigt. Hier werde ich demnächst das ein oder andere Zubehör teil bauen und vorstellen. In der Wartezeit auf die bestellten Teile habe ich mich aber auf die Suche nach möglichen 3d-Druckvorlagen für diese Zubehörteile begeben und bin fündig geworden. Durch Musa A., einem Bekannten mit 3d-Drucker, bin ich schon im Besitz von einigen zusätzlichen Nutsteinen und Drehknöpfen gekommen. Diese Teile sind zwar etwas anders als das Original, aber erste Test ergaben, dass sie sich für die meisten Aufgaben eignen werden.

|

| Rechts das Original links die 3d-Druckteile |

Im Original sind die M5-Gewinde eingelassen, im Nachdruck sind M5-Muttern eingesetzt. Vielleicht kann man in der nächsten Ausgabe des 3d-Drucks die Öffnung für eine Gewindehülse herstellen, die ich jetzt schon mal bestellt habe. Diese werden etwas erwärmt und dann in den 3d-Druck eingesetzt.

|

| Orignal und 3d-Druck des Nutzsteins |

Erstaunt war ich, dass die Originalteile auch metrisches Gewinde hatten, was ja in der USA nicht Standard ist, da hier Inch das hauptsächliche Längenmaß ist. Ich habe meine Schrauben und die gelieferten Schrauben ohne Problem hin und her wechseln können.

Update vom 06. Jan. 2022

Nachdem ich das neue Brett für die MicroJig's Matchfit geölt hatte kam der erste Einsatz.

|

| Fertig geöltes Brett auf jap. Schreinerblöcken |

Ich hatte ja in den letzten Tagen eine neue Zinkenfräseinrichtung für die Oberfräse hergestellt. Diese habe ich heute nach der Fertigstellung mit Hilfe der Spannmöglichkeiten getestet.

|

| Neue Zinkenfräseinrichtung im ersten Test |

Das Brett leistet hier gute Dienste. In der nächsten Zeit werde ich noch weitere Zubehörteile/Anbauteile bauen. Hier sind Anschläge geplant. Es soll aber auch noch ein Spannmöglichkeit im vorderen Bereich geben, mit der ich dann auch was senkrecht auf der Kante einklemmen kann. Bei Zeiten werde ich den Beitrag ergänzen.

11.01.2022 - Update

Die ersten Zubehörteile zum Spannen auf der MicroJig*s Platte sind jetzt auch fertig. Habe erst einmal mal vier Anschlagleisten hergestellt. Hier konnte ich die verschiedensten Nutsteine und Spanner ausprobiert.

1. Die grünen Teile sind die Originalteile von MicroJig*s

2. Die weißen Teile sind 3D-Drucke, die ein Freund nach einer Datei aus dem Netz hergestellt hat.

3. Die schwarzen Schnell-Spanner sind von meinem Sattelspanner des Fahrrad, die ich gegen feste Spanner ausgetauscht habe. Auch diese Teile hatten das M5 Gewinde und konnten ohne großen Umbau (zusätzlich ein paar Unterlegscheiben) genutzt werden.

Alle Teile liefen gut in den Schwalbenschwanzfräsungen und ließen sich hervorragend im Winkel fixieren. Es wurden die Teile auch untereinander getauscht, was unproblematisch war.

|

| Gehrungssäge auf der MicroJig*s Matchfitplatte mit zwei Klemmen |

Eine weitere Einsatzmögichkeit habe ich heute getestet. Ich musste Leisten für einen neuen Bilderrahmen auf Gehrung schneiden. Hierzu habe ich die Gehrungsäge mit zwei Zwingen auf der Platte festgeschraubt. War so für mich gut zu sägen. Mal sehen, was als nächstes getestet wird.